Risultati

Riassunto dei principali risultati ottenuti

Il progetto NANOFANCOIL ha avuto una duplice finalità:

- Studiare innovativi ventilconvettori in cui la batteria alettata viene sostituita da una batteria a schiuma metallica (OR1)

- Ottimizzare le prestazioni di recuperatori di calore aria-aria (OR2)

OR1 -Innovativo terminale idronico

Nell’ambito dell’OR1 l’attività di ricerca industriale si è focalizzata sull’analisi delle prestazioni di schiume metalliche a celle aperte in Nichel ed Alluminio da utilizzare in sostituzione della alettatura presente lato aria nelle batterie di scambio termico dei ventilconvettori. Sono stati realizzati 6 modelli diversi di batteria a schiuma metallica con la finalità di testare differenti tipologie di accoppiamento schiuma-tubi:

- Batteria a kebab (BT#1kebab): strisce di schiuma forate per alloggiare i tubi che le attraversano.

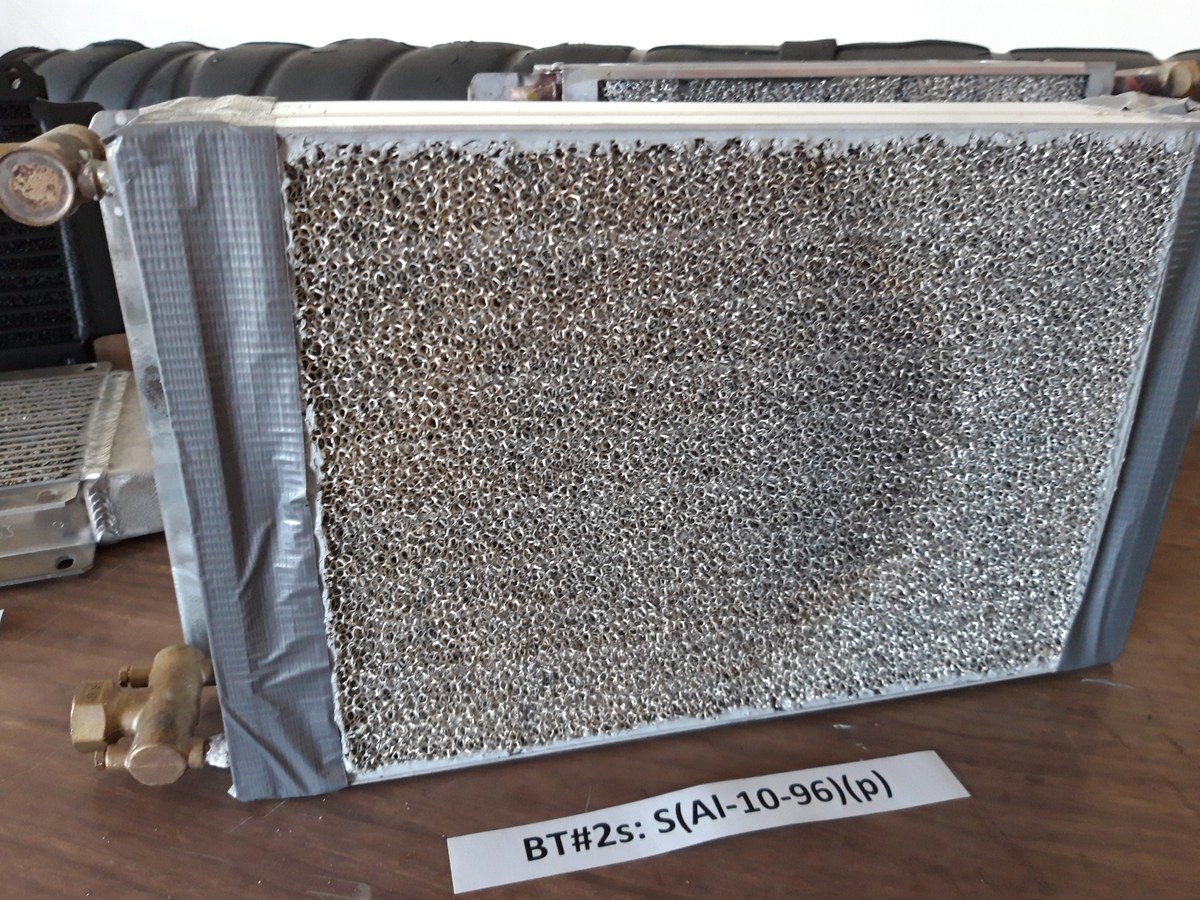

- Batteria a sandwich (BT#2sandwich): i tubi vengono schiacciati tra due lastre di schiuma in presenza di pasta termoconduttiva

- Batteria a sandwich con alluminio liquido (BT#3s): i tubi vengono fissati alle lastre di schiuma mediante l’utilizzo di alluminio liquido

- Batteria a kebab con pasta termo-conduttiva (BT#4k): tra tubo e schiuma viene utilizzata una pasta termo-conduttiva

- Batteria “ibrida” schiuma-aletta (BT#5hy): la schiuma viene introdotta tra alette piane mandrinate sui tubi: la superficie di contatto tra tubi e superficie solida a contatto con l’aria viene aumentata

- Batteria con schiuma saldobrasata su microcanali rettangolari (BT#6sv): la schiuma di alluminio è saldata su microcanali rettangolari in alluminio.

L’output principale generato dall’OR1 è iI prototipo di fan-coil innovativo ottenuto assemblando la batteria a schiuma metallica all’interno dello chassis di un ventilconvettore commerciale (mod. ESTRO, GALLETTI) contenente il ventilatore a giri variabile. Il prototipo è inoltre stato dotato di un sistema per lo scambio di dati a distanza con l’utente tramite Tablet o Smartphone.

OR2- Recuperatori di calore aria-aria

L’Unità CIDEA si è dedicata all’ottimizzazione degli scambiatori compatti (OR2). Simulazioni numeriche (OR2.2) e test sperimentali su singoli componenti (OR2.1) sono state effettuate studiando in particolare:

- L’effetto delle micro-alettature all’interno dei tubi

- Il funzionamento di heat-pipes pulsanti per incrementare il trasferimento di calore tra due efflussi d’aria

L’output principale prodotto dall’OR2 è l’impianto pilota realizzato presso i laboratori CIDEA con la collaborazione di GALLETTI (CETRA).

L’impianto pilota permette di testare le prestazioni di recuperatori di calore aria-aria variando le condizioni delle due correnti d’aria in ingresso grazie a due camere climatiche. Una camera (cella frigorifera prefabbricata, 4.095 m x 2.34 m x 2.6 m) permette di simulare la condizione dell’aria esterna in inverno (temperatura compresa tra -20°C e 0°C). La seconda camera (4.02 m x 2.26 m x 2.6 m) simula invece le condizioni interne di un edificio permettendo di mantenere l’aria nel range di temperatura compreso tra 20°C e 30°C. Le potenze termiche dei refrigeratori a servizio delle camere sono state dimensionate per poter arrivare a testare recuperatori di calore aria-aria in grado di trattare una portata massima d’aria pari a 500 m3/h.

La particolarità che rende unico l’impianto pilota realizzato è quella di riuscire a riprodurre in laboratorio quelle condizioni operative critiche per il corretto funzionamento dei recuperatori aria-aria che possono verificarsi in inverno in presenza di condizioni esterne particolarmente rigide (T<0°C). In queste condizioni è possibile avere la formazione di ghiaccio all’interno del recuperatore e ciò ne compromette le prestazioni. L’impianto pilota permette di testare quelle soluzioni pratiche che possono mitigare questi fenomeni negativi (ad es. bypass aria calda) permettendo una quantificazione dettagliata delle perdite energetiche che ne conseguono.

In evidenza

-

Un confronto ragionato sui terminali idronici presenti sul mercato

-

-

Risultati presentati al 37th UIT Heat Transfer Conference Padova, 24-26 Giugno 2019

-

Articolo scientifico sulle perdite di carico delle schiume metalliche in alluminio